SHARE

Gemelo Digital y su uso como herramienta predictiva del medio industrial

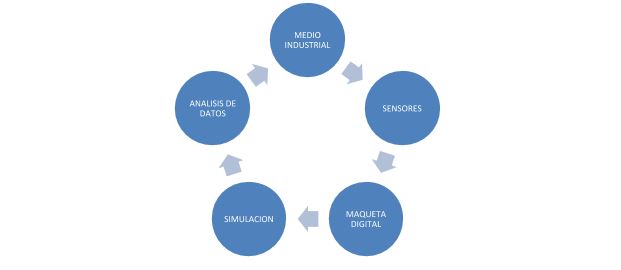

Javier Flores, un ingeniero español y director técnico de I+D, participó en el desafío de la mascarilla reutilizable contra el COVID-19. Este experto en automatización en procesos de fabricación comparte con nosotros sus conocimientos sobre el Gemelo Digital en este artículo. Dentro de las tendencias tecnológicas disponibles en los últimos años para la Industria 4.0 se incluye el Gemelo Digital, definido como “el modelo virtual de un proceso, producto o servicio a través de la información obtenida de sensores o automatismos“. Esta herramienta nace dada la necesidad en el mercado de dotar de autonomía y conocimiento a los procesos industriales para adaptarse en tiempo real a los cambios en los productos, procesos y servicios, con capacidad de aprendizaje por experiencia. Los gemelos digitales abarcan todo el ciclo de vida del producto, simulando, prediciendo y optimizando el proceso, producto o servicio en las organizaciones industriales. Grandes empresas apuestan por incluir en sus procesos esta potente herramienta tecnológica, en la que se pueden obtener datos procedentes de los habilitadores digitales para predecir y gestionar de una manera eficiente y precisa los errores o fallos que se puedan producir en sus procesos industriales. Gracias a estos habilitadores digitales se obtienen datos que facilitan la toma de decisiones para la optimización de sus procesos, producto o servicio. Se estima que esta herramienta ayuda a aumentar la eficacia en un 10%. Por ello el Gemelo Digital ha de estar orientado a un enfoque predictivo, aplicando las herramientas hardware y software disponibles en el mercado. Los avances en ‘Big Data’, ‘cloud computing’ o el internet de las cosas (IoT), facilitan la introducción de los gemelos digitales en todo tipo de sectores y procesos productivos. Los pilares básicos del Gemelo Digital son:  La vinculación entre la Maqueta Virtual y el Medio Industrial permite el control y el análisis de datos para predecir con anticipación tiempos de inactividad, mediante el uso de simuladores, creando nuevas oportunidades de optimización de los procesos y por consiguiente un ahorro de costes. El modelado de la Maqueta digital 3D ha de ser un diseño robusto y parametrizado acorde a los requerimientos técnicos que queremos controlar. La correcta ejecución de esta maqueta electrónica garantizara la fiabilidad de los datos obtenidos de las simulaciones que queremos obtener. Existen diferentes programas para la realización de este modelo virtual destacando Solid Works, Catia V5 y AutoCAD. Estos potentes programas Software permiten la parametrización y el análisis de las características claves necesarias de control para realizar posteriores modificaciones en toda la cadena de valor sin incurrir en nuevos diseños y por consiguiente en costes. El mercado dispone de multitud de sensores a aplicar en un entorno real para la obtención de datos. Control de Caudal, Vibraciones, Esfuerzos, Tensiones, etc son parámetros de control necesarios que servirán para la predicción del entorno real y, por consiguiente, válidos para la simulación de los posibles errores que se pueden producir en el tiempo. Para una correcta Gestión de los datos obtenidos en el proceso de fabricación, se han de tratar con una herramienta predictiva (Machine Learning) que estime las actuaciones necesarias para la optimización del Ciclo de Vida del Proceso, producto o Servicio. Herramientas como BigML, Microsoft Azure, Tensor Flow, etc aportando una mayor excelencia al tratamiento de datos proveniente de las simulaciones realizadas en el Gemelo Digital realizando así un análisis exhaustivo de la información. El retorno de los costes de inversión del GEMELO DIGITAL irá en función del alcance del mismo. Las ventajas principales son: Según diferentes estudios de mercado el ahorro que se puede producir por la introducción del Gemelo Digital en los entornos productivos se estima entorno al 10% sobre el total del proceso, producto o servicio. Los costes de inversión de un Gemelo Digital estarán distribuidos según los siguientes paquetes: Esta potente herramienta con el tiempo servirá además como elemento de diseño de las máquinas futuras ya que estarán diseñadas y optimizadas a los posibles fallos que se predigan en el modelo virtual. Este sencillo ejemplo pretende optimizar el proceso de Fresado de un Centro de Mecanizado. El objetivo será reducir el número de cambios de herramientas producido por el desgaste de la fresa, optimizar los consumos energéticos para ser más eficientes energéticamente y conseguir que el centro de mecanizado trabaje a un rendimiento óptimo para su mayor durabilidad. Los Parámetros de Control para conseguir nuestros objetivos serán los siguientes: Se pretende establecer una relación entre todos los parámetros anteriores utilizando como parámetros objeto el número de revoluciones y el avance de la herramienta como datos principales de predicción y optimización. Vamos a ejecutar este Gemelo Digital acorde al siguiente flujo::

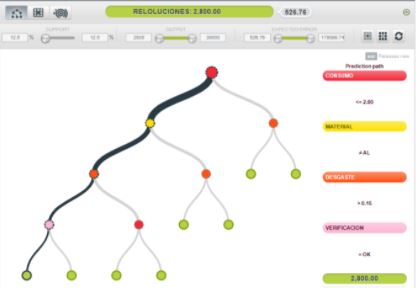

La vinculación entre la Maqueta Virtual y el Medio Industrial permite el control y el análisis de datos para predecir con anticipación tiempos de inactividad, mediante el uso de simuladores, creando nuevas oportunidades de optimización de los procesos y por consiguiente un ahorro de costes. El modelado de la Maqueta digital 3D ha de ser un diseño robusto y parametrizado acorde a los requerimientos técnicos que queremos controlar. La correcta ejecución de esta maqueta electrónica garantizara la fiabilidad de los datos obtenidos de las simulaciones que queremos obtener. Existen diferentes programas para la realización de este modelo virtual destacando Solid Works, Catia V5 y AutoCAD. Estos potentes programas Software permiten la parametrización y el análisis de las características claves necesarias de control para realizar posteriores modificaciones en toda la cadena de valor sin incurrir en nuevos diseños y por consiguiente en costes. El mercado dispone de multitud de sensores a aplicar en un entorno real para la obtención de datos. Control de Caudal, Vibraciones, Esfuerzos, Tensiones, etc son parámetros de control necesarios que servirán para la predicción del entorno real y, por consiguiente, válidos para la simulación de los posibles errores que se pueden producir en el tiempo. Para una correcta Gestión de los datos obtenidos en el proceso de fabricación, se han de tratar con una herramienta predictiva (Machine Learning) que estime las actuaciones necesarias para la optimización del Ciclo de Vida del Proceso, producto o Servicio. Herramientas como BigML, Microsoft Azure, Tensor Flow, etc aportando una mayor excelencia al tratamiento de datos proveniente de las simulaciones realizadas en el Gemelo Digital realizando así un análisis exhaustivo de la información. El retorno de los costes de inversión del GEMELO DIGITAL irá en función del alcance del mismo. Las ventajas principales son: Según diferentes estudios de mercado el ahorro que se puede producir por la introducción del Gemelo Digital en los entornos productivos se estima entorno al 10% sobre el total del proceso, producto o servicio. Los costes de inversión de un Gemelo Digital estarán distribuidos según los siguientes paquetes: Esta potente herramienta con el tiempo servirá además como elemento de diseño de las máquinas futuras ya que estarán diseñadas y optimizadas a los posibles fallos que se predigan en el modelo virtual. Este sencillo ejemplo pretende optimizar el proceso de Fresado de un Centro de Mecanizado. El objetivo será reducir el número de cambios de herramientas producido por el desgaste de la fresa, optimizar los consumos energéticos para ser más eficientes energéticamente y conseguir que el centro de mecanizado trabaje a un rendimiento óptimo para su mayor durabilidad. Los Parámetros de Control para conseguir nuestros objetivos serán los siguientes: Se pretende establecer una relación entre todos los parámetros anteriores utilizando como parámetros objeto el número de revoluciones y el avance de la herramienta como datos principales de predicción y optimización. Vamos a ejecutar este Gemelo Digital acorde al siguiente flujo::  En este caso la maqueta virtual para la simulación estará compuesta por las piezas a mecanizar y la propia programación CNC, que estimará los tiempos así como los avances y revoluciones de la herramienta a aplicar en un primer análisis de datos. En función de las revoluciones, avance y materiales a mecanizar, las herramientas de fresado sufrirán un desgaste desigual. El alto coste de las buenas fresas y la calidad del producto final vienen dado en función de este desgaste y la temperatura alcanzada de la misma. El sensor térmico permitirá ver la transmisión de calor que se produce en la pieza mecanizada durante el proceso de desbaste. El coste de este sensor es muy económico y servirá como parámetro de aprendizaje para evitar deformaciones durante el proceso y optimizar el proceso de mecanizado. Para este caso de uso, el software VERICUT servirá como herramienta de Simulación para definir los mejores parámetros a utilizar en el proceso predictivo para el mecanizado de las piezas en este ejemplo de simulación. Una vez simulados estos datos los sensores verificarán sobre el medio real la validación de los mismos. Los sensores a aplicar para la verificación de los datos serían los siguientes: Una verificación 3D de la pieza fabricada nos dará información de las tolerancias finales de acabado del producto en función de los parámetros de corte. La información obtenida del Control de potencia optimizará los consumos de electricidad del Centro de Mecanizado en los diferentes procesos de mecanizado, variable introducida para buscar la eficiencia energética. Se muestra un ejemplo predictivo de los datos en la plataforma de Machine Learnig BigML según los parámetros de Control.

En este caso la maqueta virtual para la simulación estará compuesta por las piezas a mecanizar y la propia programación CNC, que estimará los tiempos así como los avances y revoluciones de la herramienta a aplicar en un primer análisis de datos. En función de las revoluciones, avance y materiales a mecanizar, las herramientas de fresado sufrirán un desgaste desigual. El alto coste de las buenas fresas y la calidad del producto final vienen dado en función de este desgaste y la temperatura alcanzada de la misma. El sensor térmico permitirá ver la transmisión de calor que se produce en la pieza mecanizada durante el proceso de desbaste. El coste de este sensor es muy económico y servirá como parámetro de aprendizaje para evitar deformaciones durante el proceso y optimizar el proceso de mecanizado. Para este caso de uso, el software VERICUT servirá como herramienta de Simulación para definir los mejores parámetros a utilizar en el proceso predictivo para el mecanizado de las piezas en este ejemplo de simulación. Una vez simulados estos datos los sensores verificarán sobre el medio real la validación de los mismos. Los sensores a aplicar para la verificación de los datos serían los siguientes: Una verificación 3D de la pieza fabricada nos dará información de las tolerancias finales de acabado del producto en función de los parámetros de corte. La información obtenida del Control de potencia optimizará los consumos de electricidad del Centro de Mecanizado en los diferentes procesos de mecanizado, variable introducida para buscar la eficiencia energética. Se muestra un ejemplo predictivo de los datos en la plataforma de Machine Learnig BigML según los parámetros de Control.  Este análisis nos permite predecir, según los datos obtenidos del simulador, los avances y revoluciones a aplicar por material que mejor se adaptan a los requerimientos descritos para la optimización del desgaste de la herramienta. Una vez definidos los parámetros procederemos a verificarlos sobre el entorno real, obteniendo datos reales que por aprendizaje optimizarán más aún este proceso. Al obtener un mejor rendimiento de máquina y proceso, los mantenimientos y paradas serán menores y, por consiguiente, se conseguirá un ahorro de costes. Los costes estimados de este ejemplo variaran en función de los medios empleados y las tolerancias que se quieran obtener en el producto final. Para este ejemplo, se estiman unos costes de inversión aproximados de 24.000/ 30.000€, dado el alto coste que supone los sensores de verificación de alta precisión. (Licencia Software no incluida). Como conclusión, se estima que los ahorros en función de os costes de implantación se puede obtener un retorno de la inversión a corto plazo. Si quieres leer más sobre tecnologías predictivas e inteligencia artificial, no te pierdas el blog de ennomotive y descubre qué puede hacer ennomotive por ti. Únete a la comunidad de ingenieros

Este análisis nos permite predecir, según los datos obtenidos del simulador, los avances y revoluciones a aplicar por material que mejor se adaptan a los requerimientos descritos para la optimización del desgaste de la herramienta. Una vez definidos los parámetros procederemos a verificarlos sobre el entorno real, obteniendo datos reales que por aprendizaje optimizarán más aún este proceso. Al obtener un mejor rendimiento de máquina y proceso, los mantenimientos y paradas serán menores y, por consiguiente, se conseguirá un ahorro de costes. Los costes estimados de este ejemplo variaran en función de los medios empleados y las tolerancias que se quieran obtener en el producto final. Para este ejemplo, se estiman unos costes de inversión aproximados de 24.000/ 30.000€, dado el alto coste que supone los sensores de verificación de alta precisión. (Licencia Software no incluida). Como conclusión, se estima que los ahorros en función de os costes de implantación se puede obtener un retorno de la inversión a corto plazo. Si quieres leer más sobre tecnologías predictivas e inteligencia artificial, no te pierdas el blog de ennomotive y descubre qué puede hacer ennomotive por ti. Únete a la comunidad de ingenieros

El uso del Gemelo Digital como herramienta predictiva del medio industrial y la calidad del producto en los Procesos Productivos

- Predicción de Mantenimientos Preventivos y Correctivos

- Disminución de las paradas de producción

- Optimización de Costes de las líneas

- Eficiencia Energética

- Calidad del Producto

- Horas de Ingeniería para Diseño del Modelo 3D parametrizado

- Software de Simulación acorde a los requerimientos técnicos a controlar

- Sensores para obtención de Datos

- Ingeniería de Datos para su análisis (Machine Learning)

- Plataforma de Comunicación y Monitorización

EJEMPLO CASO DE USO

Optimización del Proceso de Mecanizado de un Centro de Mecanizado mediante el uso del Gemelo Digital

- Avance de la herramienta

- Revoluciones de la herramienta

- Herramienta de Fresado

- Material a mecanizar

- Consumo Eléctrico

- Vibraciones

- Verificación Dimensional

- Temperatura del material mecanizado

- PC Industrial i7 Schneider ( 700 €)

- WINDOWS 10 PRO 64 BITS OEM ( 150 € )

- Software & Hardware Verificación Desgaste de herramienta TCP. ( 9.000€)

- Sensor de Temperatura ( Varios 120/200 €)

- Control de Potencia POWERMETER PM5320 Schneider (700€)

- Verificación 3D por escaneo de pieza. Perfilómetro láser 3d. (6.000€). Disponibles otras tecnologías en el mercado.